| Adam Cebula | Para - nauka i obok |

Montaż elektroniczny

Radioamatorów, tak jak i ludzi, można podzielić na takie dwie specyficzne kategorie. Są tacy, którzy się zajmują elektroniką. Mnie, niestety, dopadła konieczność załatwiania czegoś za pomocą elektroniki. Dowcip w tym, że różnica jest z pozoru bardzo subtelna. Pasjonaci elektroniki potrafią się całymi latami grzebać w jakichś urządzeniach, czasami nawet wykonują jakiś cudeńka, ale trudno stwierdzić, czy oni się tym zajmują, czy chcą coś zrobić.

Nie chodzi mi, by wprowadzić systematykę pośród ludzi. To nie ma sensu. Chodzi o to, by samemu ukierunkować swoje działania. Ot, zajmowanie się elektroniką to działalność, która polega na robieniu sobie przyjemności w egzotyczny dla innych sposób. Nie, nie mam nic specjalnie bardzo przeciw takiej postawie. Nie ma w niej niczego nagannego, ale niekoniecznie jest wiele dobrego. Owszem, zajmujący się elektroniką potrafi uchodzić w swym otoczeniu za maga, za czarodzieja, ale... Właśnie. Bardzo często na tym się kończy. Wiadomo, że gdyby chciał, to by mógł. Ale nie chce, bowiem wyrobił w sobie szereg nawyków, nauczył się sposobów takich, że mu się nie chce.

Zależnie od tego, czy mamy do czynienia z człekiem, który "zajmuje się" elektroniką, czy też z takim, który chce coś zrobić z użyciem technologii elektronicznej (przyjmijmy, że coś takiego istnieje dla potrzeb tego tekstu), będziemy mieli całkiem konkretne fizyczne rezultaty i całkiem konkretne różnice w sposobie budowania urządzenia.

Istnieje kilka podstawowych metod montażu elementów elektronicznych. Bodaj najstarszą jest metoda łączówek. Stosowano ją w epoce lampowej. Polega ona z grubsza na tym, że mamy bakelitowe (tekstolitowe) listwy (generalnie z jakiegoś nieprzewodzącego materiału), na których są umocowane "uszka", do których można przylutować elementy. Dokładniej lutowało się je często do podstawek lamp, które miały odpowiednie końcówki i do łączówek. Połączenia wykonywano drutami (nie wielożyłowymi linkami, lecz drutami w izolacji, żeby się nie "pałętały"). W takich urządzeniach występowały także przewody elastyczne, często zbierane w tak zwane "krosy", przewody o ciut większej długości od pojedynczych połączeń drutowych. Był to wyjątkowo "nieprzemysłowy" sposób produkcji urządzeń. Wymagał nie tylko wiele pracy, ale także sporo materiałów, był w porównaniu z późniejszymi metodami bardzo "cynożerny".

Jednak ta metoda jest warta zapamiętania. Dla amatora ma ona jedną zasadniczą wadę: wymaga wykonania z blachy tak zwanego chassis podstawy, na której zamocowane będą łączówki. Wbrew pozorom, choć operacja wydaje się prosta, wszelkie roboty w blasze są po prostu czasochłonne. Wadą jest także zupełne niedostosowanie do współczesnych elementów, jakimi są układy scalone. Jednak ma ona niezaprzeczalną zaletę: urządzenia dają wyjątkowo łatwo naprawiać i modyfikować. Wylutowywanie i wlutowywanie jest bardzo łatwe, o ile oczywiście nie stworzymy w jakimś miejscu kłębu przewodów i elementów.

Przeciwieństwem tej metody są płytki drukowane. Przeciwieństwem oczywiście w umownym sensie, wiele osób uważa tę metodę za "prawdziwą", nowoczesną i jedynie słuszną. Płytki drukowane powstają z tak zwanego laminatu. To płytka z nieprzewodzącego materiału, najczęściej "szklana epoksa" (tkanina szklana sprasowana z żywicą syntetyczną), do której przyklejono folię miedzianą. Na folię nadrukowuje się rysunek połączeń, potem wytrawia płytkę i pozostaje tylko wywiercić dziury powkładać elementy i polutować. W warunkach przemysłowych stosuje się automatyczne lutowanie "na fali" (na chwilę płytka jest omywana roztopioną cyną). Ponieważ automaty potrafią samodzielnie rozmieszczać elementy, praca człowieka może zostać całkowicie wyeliminowana z procesu. Jeśli wiercimy dziury pod elementy, mamy tak zwany montaż przewlekany. W montażu przewlekanym mechaniczne umocowanie (większych) elementów zapewnia to, że ich obudowa jest oparta o płytkę. Końcówki przeciągamy przez otwory w płytce. Oczywiście element i folia tworząca połączenia znajduje się po przeciwnych stronach płytki. Po przylutowaniu siły działające na element przenoszone poprzez końcówki powodują przyciskanie folii. Można się przekonać, że nawet gdy jest ona odklejona, mocowanie jest skuteczne. Obecnie mamy do czynienia z tak zwanym montażem powierzchniowym. Miniaturyzacja poszła tak daleko, że pojedyncze rezystory tranzystory, kondensatory i układy scalone bywają kostkami o rozmiarach np 1 x 2 mm albo mniej. Nie ma potrzeby, żeby były większe. Takie elementy automat klei do płytki od strony folii i następnie są one lutowane. Dla tak małych elementów uzyskane mechaniczne mocowanie jest bardzo skuteczne. Oszczędzamy cynę, miedź, miejsce na płytce. Prawie same zalety, do momentu awarii. Wydłubanie uszkodzonego elementu z takiej płytki, to mikrochirurgiczna operacja. Wbrew pozorom, w warunkach amatorskich warto pamiętać o montażu powierzchniowym. To się daje zrobić i to ma sens. Co więcej, dzięki różnym sztuczkom całkiem skutecznie daje się ze złomowanych płytek z urządzeń wydłubywać elementy, które na pierwszy rzut oka są nie do wydłubania. Warto je zachomikować.

Amatorzy praktykują jeszcze jeden typ montażu, "hardcore", lecz z przeciwnej strony: tak zwanego "pajaka". Czyli po prostu polutowanie elementów bezpośrednio do siebie. Zazwyczaj wykonanie czegoś takiego wymaga tylko, czy raczej "tylko", doświadczenia i kilkudziesięciu minut czasu. "Pająki" są zazwyczaj tak zwanym układem próbnym. Chcemy sprawdzić, czy co zadziała i zlutowujemy do kupki elementy we właściwym porządku. Niestety. Przy składaniu obwodów od początku jednym z największych problemów są błędy. Dlatego nie polecam "pająków" osobie początkującej. Prawie na pewno coś zostanie przylutowane do czegoś innego, niż należało.

Znacznie lepszym rozwiązaniem są płytki do montażu próbnego. To zazwyczaj płytka drukowana z dziurkami i punktami lutowniczymi umieszczonymi "w kratkę". Wsadzamy w nią elementy, połączenia wykonujemy przewodami. Po prostu dolutowujemy je punktów lutowniczych, do których dołączyliśmy końcówki elementów . Przy zachowaniu odrobimy staranności widać, co i gdzie połączono. Na dodatek elementy całkiem dobrze się trzymają. Można pójść do sklepu z częściami elektronicznymi i nabyć płytkę do montażu próbnego. Są drogie w stosunku do "czystego" laminatu, ale oszczędzają bardzo wiele pracy.

Stosowana była jeszcze metoda "pseudodruku". Trudno powiedzieć, jak ma się nazwa do praktyki (zresztą na przestrzeni lat "pseudodrukiem" nazywano różne techniki). Istotne jak. Punkty lutownicze stanowiły w niej nity umocowane na płycie z izolującego materiału. Połączenia wykonane były sztywnym drutem.

Każda z tych metod działa i po wykonaniu urządzenia nie ma dla użytkownika większego znaczenia, którą z nich zastosowano.

Co ma znaczenie dla wykonania urządzenia? Po pierwsze izolator. Płytka, materiał, z której wykonano łączówkę, musi być "prawdziwym" izolatorem. Każdy materiał nieco przewodzi, ale chodzi o to, żeby przewodność tego, co mocuje, była pomijalna. W praktyce oznacza to, że można stosować materiały takie jak tworzywa sztuczne i ceramikę lub szkło. Te dwa ostatnie raczej incydentalnie. Nie należy stosować materiałów typu drewno, płyta pilśniowa.

W przypadku urządzeń o wyśrubowanych parametrach powstanie wiele dodatkowych ograniczeń, jak szczególne materiały izolacyjne przy urządzeniach pracujących z bardzo małymi prądami, czy konieczność skracania połączeń przy wysokich częstotliwościach.

Jak wykonać "płytkę drukowaną"? W amatorskich warunkach spełnia ona rolę czegoś, co podtrzymuje nasze elementy stanowiące układ. Zapewnia także połączenia pomiędzy nimi. Proponuję na początek nie przejmować się czymś, co w wielu publikacjach stanowiło rodzaj świętego Graala, a bardziej krowy, czyli wyglądem. Płytka drukowana ma spełnić dwa wymienione wyżej warunki i koniec.

Po pierwsze, trzeba zdobyć laminat. Gdzie? Popytać w sklepach z częściami elektronicznymi. Zajrzeć na giełdę, rozpuścić wici pomiędzy znajomymi. Przyznam szczerze, że mam zapasy z dawnych czasów i na razie, wobec małego przerobu, nie martwię się o przyszłość. Muszę tu dodać, że częścią elektronicznego hobby jest umiejętność zaopatrzenia się. Laminat, to nie jest materiał codzienny, ale w kapitalizmie na pewno łatwiejszy do zdobycia jak za komuny, trzeba za tym pochodzić i się znajdzie. Jaki laminat? "Szklany" zapewne jednostronny, czyli płytka pokryta miedzią z jednej strony.

Po drugie, zdobywamy chlorek żelaza do trawienia. Nie kwas solny, nic innego i cudownego, ale chlorek żelaza bądź jakiś preparat przeznaczony specjalnie do trawienia i oparty na tym związku chemicznym. Ile? Kilka deko. Może wystarczyć na długo. Chlorek jest akurat, żre co trzeba, nie podżera ścieżek i farby. Możesz czasem dowiedzieć się o specjalnych światłoczułych farbach przeznaczonych do wykonywania "profesjonalnego" druku. Daruj sobie tę metodę, dopóki nie będzie naprawdę potrzebna. Jest dość skomplikowana. Sztuką jest równe natryśnięcie farby na płytkę. Po tym trzeba ją wygrzać w temperaturze 70 stopni Celsjusza. Później kolejna krytyczna operacja, naświetlanie poprzez maskę ultrafioletem. Maska to rysunek połączeń. Możesz go wydrukować na zwykłym papierze na drukarce laserowej. Po zmoczeniu rysunku mazidłem zwanym "transparentem" (też do kupienia) kładziemy płytkę z maską pod lampę kwarcową. Czas naświetlania (ok. kilkunastu minut) trzeba dobrać do mocy lampy. Po tej operacji wywołujemy obraz płytki wytrawiając światłoczułą farbę w roztworze NaOH. Żrące i niebezpieczne. Trzeba nabrać nieco doświadczenia, jak w fotografii, żeby "wyszło". Dopiero po tym wszystkim wrzucamy naszą płytkę z obrazem ścieżek do chlorku żelaza, żeby wytrawić miedź. Czasami ta robota jest opłacalna. Jeśli mamy skomplikowaną płytkę, wiele połączeń, wówczas warto się zabawić.

Proponuję metodę na przełaj. Po pierwsze: zaprojektuj płytkę. Masz schemat układu, na jego podstawie dokonujesz rozmieszczenia elementów i wykonujesz rysunek połączeń. Nie rób tego koniecznie na papierze. Masz wiele programów, które pozwolą zrobić Ci to na komputerze. Jeśli masz Linuksa, wpisz w google "pcb", albo "eagle", zobaczysz, co znajdziesz. Na razie to nie jest krytyczny punkt.

Po trzecie: wydrukuj rysunek płytki. Jak nie masz dostępu do drukarki, to nici z roboty na kompie. Trzeba projekt wykonać na kartce kratkowanego papieru. Może być z zeszytu, ale lepiej na papierze milimetrowym.

Punkt czwarty: "zapunktuj" miejsca przeznaczone do przewiercenia otworów lutowniczych i nawierć te otwory. Czym? Wiertłem i wiertarką. W sklepach "żelaznych" czyli z narzędziami powinieneś dostać bez kłopotu stosowne wiertła o średnicy 1 do 1,2 mm. Przyda się miniaturowa wiertarka. Wiertarka musi być zamocowana w stojaku. Wiercenie wielkimi wiertarkami np. do robienia dziur w ścianie jest możliwe, ale trzeba najpierw nauczyć się, jak nie łamać wierteł.

Po wierceniu trzeba wykonać rysunek płytki. Proponuję metodę mało efektywną, ale wiele razy sprawdzoną. Zamaluj całą płytkę. Tu uwaga: są różne szkoły, ale ja zdecydowanie preferuję taką kolejność: najpierw wiercenie, potem malowanie i na końcu trawienie. To zapobiega podtrawianiu folii miedzianej wokół otworów na elementy. Za duże pola bez miedzi bardzo utrudniają lutowanie. Więc wiercimy malujemy i trawimy. W tej kolejności. Malujemy płytkę czymś w stylu lakieru do paznokci, przy czym ten właśnie lakier jest znakomity, lecz ostrzegam, używam wyrobu z czasów komuny. Rozpuszczam acetonem i jest bardzo dobry. Farba nawet powinna być mocno rozcieńczona. Chodzi o to, żeby położyć cienką warstwę. Im cieńsza, tym precyzyjniej da się w niej "rzeźbić". Jeśli chcesz wykonać druk pod elementy smd, to właśnie maluj mocno rozcieńczoną farbą. Kup sobie okulary + 2, 3 dioptrie i tak uzbrojony dasz sobie radę.

A jak wykonać rysunek? Wyskrobać. Stosuję technikę maksymalnych powierzchni miedzi. Wytrawiane są tylko wąskie przerwy pomiędzy wyspami stanowiącymi połączenia. Dzięki temu zapas chlorku miedziowego, który kupiłem 20 lat temu, wystarczył do dziś dnia. Wąskie przerwy w pokryciu wykonuję grafionem. Naciętą nim farbę wydłubuję cienkim rylcem, czasami jakimś podręcznym szpikulcem.

Minimum trawienia w warunkach amatorskich ma zaletę i to zasadniczą. Przy wszelkich prototypach trzeba przewidzieć, że trzeba będzie coś zmienić, wymienić element. Finezyjne ścieżki łatwo się odklejają gdy je "przyhajcować" lutownicą. Wadą minimalnego trawienia jest możliwość powstania zwarć pomiędzy poszczególnymi obszarami. Ale nie martwmy się, możemy je "wyskrobać" za pomocą miniaturowego pilnika.

Tak wykonany układ na pewno nie rzuci na kolana technologiczną perfekcją. Jednak nie o to chodzi. Stosujmy technologię adekwatną do celów, jakie chcemy uzyskać. Dopóki nie trzeba prowadzić kilku tysięcy ścieżek do podłączenia procesora, możemy sobie skrobać i w działaniu urządzenia nie będzie widać najmniejszej różnicy.

Rozróżniaj pomiędzy dobrymi nawykami a koniecznością. Jestem zdania, że czasami stosowanie się do pewnych bardzo dobrych zasad, może napytać nam furę niepotrzebnej roboty. A więc tak: zasada wykonywać jakąś dokumentację do urządzenia. Bardzo dobra. Jeśli jednak składa się ono z kilku elementów i na pierwszy rzut bardziej doświadczonego oka widać o co chodzi... Więc ZAWSZE wykonuj jakąś dokumentację, gdy urządzenie idzie w ludzi. To, co dla wytwórcy jest oczywiste, dla innych będzie czarną magią. Co powinna zawierać dokumentacja? Cel wykonania urządzenia (opis co to jest?) schemat warunki eksploatacji, datę wykonania. Jeśli nie ma lepszego pomysłu, wsadź papier gdzieś do środka do obudowy.

Nie widzę natomiast sensu opisywania układów, które będą nam służyły jako pomocnicze. Dokumentuj owszem, coś, co pracowicie wyeksperymentowałeś i jest dość złożone. Płytki zawierające "układy podstawowe" typu multiwibrator, czy monowibrator (co jest ono, to może kiedyś później) same w sobie nie wymagają opisu. Natomiast opisuj parametry, które mogą budzić wątpliwości, a więc np warto nasmarować na płytce flamastrem napięcie zasilania i, powiedzmy, częstość drgań owego multiwibratora.

Za jakie roboty się brać? To kwestia jedna z trudniejszych. Za takie, które mogą czegoś nas nauczyć. Za wykonywanie urządzeń, których nie możemy akurat takich dostać w sklepie. Za robienie urządzeń lepszych czy mających inne cechy niż fabryczne. Nie powielaj tego, co możesz dostać za grosze. Myślę, że nie warto nawet w celach dydaktycznych.

Na pewno nie należy się brać za robienie czegoś, czego się zrobić nie umie. Przemyśl zanim wpuścisz się w koszty i harówkę, czy masz wszystkie elementy, czy masz urządzenia pomiarowe, bardzo ważna kwestia. Czy wiesz, jeśli to miernik jak go wyskalować, czy masz jakiś wzorzec? Wreszcie: czy masz źródła zasilania i obudowę, która zapewni odpowiednie warunki pracy urządzenia.

Tę ostatnią sprawę trzeba przemyśleć, gdy to coś ma pracować na zewnątrz. W słońcu obudowa potrafi się nagrzać do 150 stopni Celsjusza. Dobrze jest zaprojektować "daszek", który uchroni właściwe urządzenie przed słońcem. Powinien on być oddalony od obudowy o centymetr, dwa. Pomiędzy nim i obudową nie powinno być zamkniętej przestrzeni, swobodny przewiew zapewni odprowadzanie ciepła.

W obudowach może się skraplać woda. To także trzeba przewidzieć. Płytki powinny zostać pokryte specjalnym izolującym lakierem. Trzeba przewidzieć, że co jakiś czas do prototypowego egzemplarza ktoś powinien zajrzeć, żeby sprawdzić, co się dzieje z elementami, czy nie korodują końcówki. A więc maszyneria musi być demontowalna.

Technologia wykonania. Musimy sobie uzmysłowić, że w warunkach jednostkowej produkcji wiele technik stosowanych przemysłowo nie tylko nie bardzo się opłaca, ale wręcz jest szkodliwych. Jedną z naczelnych zasad budowy jakichkolwiek urządzeń jest to, żeby zawierały możliwie najmniej elementów. Tylko te, które są naprawdę niezbędne do działania urządzenia. W projektowaniu na przykład procesorów, które odbywa się automatycznie, i owszem powstaje trochę nadmiarowych układów. Liczbę niepotrzebnych tranzystorów, które firma AMD wywaliła w przypływie potrzeby robienia porządków ocenia się na kilkaset tysięcy. Gdy nie stosujemy projektowania komputerowego, nie powinny nam się takie elementy pojawić. Co więcej, gdy ma być to pojedynczy egzemplarz, możemy sobie pozwolić na pracowite regulowanie go. Dlatego nie interesują nas tak bardzo specjalne układy elektroniczne, w których punkty pracy ustalają się same. Owszem, jak nie będzie to nas dodatkowo kosztować czy pracy, czy części, możemy je zastosować.

Kolejna sprawa: układy scalone stosujemy z umiarem. W przypadku, gdy daje to istotne uproszczenie układu, gdy są tanie, gdy istotnie podwyższa parametry. Trzeba jednak pamiętać, że bardzo często układ był projektowany "trochę obok". Jeśli niebyt pasuje, jeśli da się w jego miejsce wsadzić elementy dyskretne, zróbmy to. Gdy pojawią się jakieś problemy, czy to z uruchamianiem, czy to z naprawą, z tranzystorami i opornikami poradzimy sobie.

W przypadku produkcji przemysłowej technika cyfrowa daje duże uproszczenie i oszczędności. Prawie zawsze. W konstrukcjach jednostkowych najczęściej ma sens tylko wówczas, gdy pozwala wycisnąć z maszyny założone parametry. Podam przykład. Masz zaprojektować wyłącznik czasowy, który opóźnia wyłączenie światła na korytarzu. W technice cyfrowej mamy gotowe rozwiązanie: kwarcowy generator i licznik zaprogramowany na zliczenie odpowiedniej liczby impulsów. Urządzenie zapewni wysoką niezawodność i dokładność działania na poziomie 1/100000 sekundy. Ale ani dokładność, ani piekielna niezawodność nie jest tu potrzebna. Bo nikt nie chodzi z taką precyzją, a nie możemy zagwarantować, że światło nie zgaśnie na skutek przepalenia żarówki. W warunkach amatorskich, czyli jednostkowej produkcji lepiej nie kombinować, tylko zrobić prosty monowibrator, układ z dwoma tranzystorami i kondensatorem bądź specjalizowanym układem scalonym do wykonania tegoż, ale w wersji analogowej.

Część rozwiązań przemysłowych daje zyski tylko producentowi, pogarsza natomiast parametry urządzenia. Typowym przykładem są zasilacze impulsowe. Tego "cholerstwa" trzeba moim zdaniem unikać. Wbrew pozorom nie dają w porównaniu ze zwykłymi transformatorami większej sprawności, a czasami wręcz przeciwnie, są o wiele bardziej awaryjne, podatne na efektowne uszkodzenia.

Na ten raz proponuję wykonanie czegoś naprawdę prostego. Czy okaże się przydatne, trochę inna sprawa: zależy. Zasadniczym składnikiem (dla nas) będzie wzmacniacz prądu stałego na tranzystorach. Urządzenie może służyć jako czujnik wilgotności (zalania) wyłącznik zmierzchowy albo fotokomórka. Działanie opiera się o wzmocnienie niewielkiego prądu, jaki może popłynąć na wejściu urządzenia.

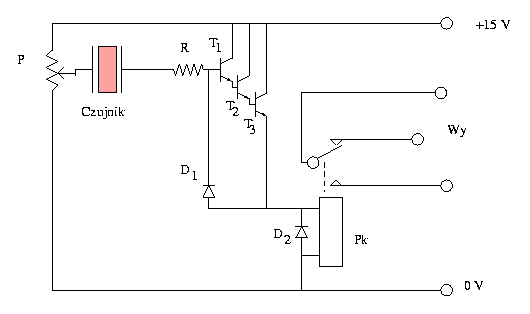

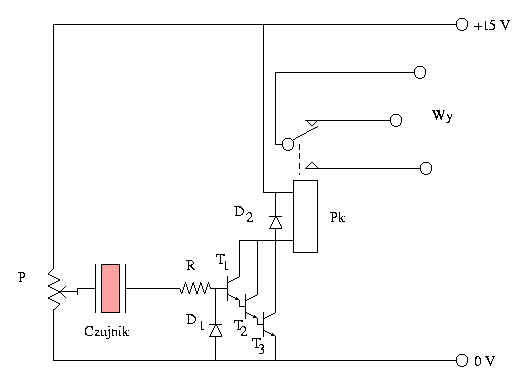

Układ wzmacniacza składa się z tranzystorów T1, T2, T3 (dla wygody składacza nie będę operował indeksami, ale zazwyczaj elementy numerujemy dolnymi indeksami) połączonych w tak zwany układ super-alfa. Jak to działa? Jeśli do bazy tranzystora T1 wpływa jakiś prąd, to z emitera wypływa jego suma i prądu wywołanego wzmocnieniem prądowym tranzystora. W obliczeniach spokojnie możemy prąd wejściowy pomijać. Ten prąd wpływa do bazy T2 , i tak samo wzmocniony wpływa do T3. W sumie wzmocnienie prądowe układu wynosi tyle, ile współczynniki beta wszystkich tranzystorów przemnożone przez siebie. To może być naprawdę dużo!

Jako T1 i T2 możemy zastosować praktycznie dowolne tranzystory małej mocy krzemowe, a więc z serii BC 147 BC 107 i temu podobne. Wybór tranzystora to dobra okazja do pogrzebania w katalogach. Na jakie parametry trzeba zwrócić uwagę? Najczęściej rzuca się w oczy tak zwana maksymalna moc tracona, ale ta okaże się krytyczna dla ostatniego tranzystora, do którego podpięty jest przekaźnik (Gdyby ktoś nie wiedział: jeden ze sposobów rysowania przekaźnika na schematach). Dla pierwszego tranzystora przydałoby się mieć bardzo małe zerowe prądy kolektora. Dlaczego? Wzmocnienie prądowe tak połączonych tranzystorów łatwo przekroczy milion. Oznacza to, że prąd na wejściu rzędu 1 mikroampera może dać na ostatnim stopniu nawet kilka amperów. Tyle nie popłynie, bo wsadzimy w obwód przekaźnik o oporze uzwojenia kilkaset omów np MTD 12, który ma ich 330. Dlatego jako tranzystor T1 mógłby pracować np BC 413, ale to specjalny wybór i szkoda tego niskoszumnego specjalnego urządzenia do czujnika. Ponieważ napięcie zasilania jest mniejsze od 20 woltów możemy wsadzić także tranzystory z serii BC148 . Generalnie jako T1 i T2 prawie dowolne krzemowe tranzystory małej częstotliwości małej mocy które mają dopuszczalne napięcie kolektor emiter 20 woltów . Pierwszy tranzystor nie może mieć dużych prądów zerowych. A więc nie powinien to być element po przejściach. Nie przejmuj si,ę cena tranzystorów to 20 – 30 groszy, a czasami kupisz hurtem taniej. Przez ostatni tranzystor popłynie kilkadziesiąt miliamperów i trzeba się liczyć, że się nieco podgrzeje. Tu trzeba wsadzić tranzystor średniej mocy typu BD 135, BD 137. Spece powiedzą, że przesada, ale brakuje mi pośredniego typu (BC 211), a że cena urządzeń tych typów wynosi ok 90 gr do 1 złotówki, więc radzę właśnie coś takiego. Do prób radzę dokręcić go (obudowa jest łatwo dokręcalna, ma dziurkę na śrubkę) do kawałka blachy aluminiowej o powierzchni kilkunastu cm kwadratowych. Jak się omsknie rączka, może to uchronić tranzystor przed uszkodzeniem. Ale nie musi.

Element wykonawczy, czyli przekaźnik. O przekaźnikach nie pisałem. To coś, co prztyka. Jest elektromagnes, który przyciąga kotwiczkę poruszającą styki. Płynie prąd, jedne styki zamknięte, drugie otwarte, nie płynie na odwrót, te, co były zamknięte (zwarte), się otwierają. Przekaźnik spełnia tu dwie funkcje. Z jednej strony pozwala podłączyć na przykład jakiś sygnalizator. Obwody są całkowicie izolowane od siebie mamy, więc dużą wygodę łączenia urządzeń. Musimy jednak pamiętać, że styki przekaźników mają ograniczenia zarówno prądowe jak i napięciowe. Jak za duży prąd, "spalą się" przy wysokich napięciach mogą się zespawać i przestać otwierać. Jeśli mamy potrzebę sterowania większym urządzeniem, zastosujmy większy przekaźnik np z serii R 15 na 12 V. To jedna część roli przekaźnika. Druga, to to, że stanowi on element progowy. Po prostu nie może być "trochę" załączony. Przekaźnik przeskakuje od pozycji "wyłączony" do "włączony". Tymczasem prąd w obwodzie będzie się zmieniał płynnie. Jeśli ma być sygnalizator to musi być coś co "ma próg". I przekaźnik właśnie robi za urządzenie, które działa po przekroczeniu pewnej wartości progowej.

Diody D1 i D2 są zabezpieczeniami przed uszkodzeniem. Tu można wsadzić jakieś krzemowe diody impulsowe z serii BAV. Za D2 można wsadzić praktycznie dowolną diodę np prostowniczą 1N 002 do 7. Zabezpiecza ona przed przebiciem napięciem samoindukcji na cewce przekaźnika tranzystory. D1 zaś zabezpiecza przed przebiciem ich od strony czujnika napięciem elektrostatycznym, albo powstałym w wyniku sprzężenia pojemnościowego z siecią. Działaniu tych układów zapewne uda się poświęcić jeszcze trochę miejsca.

Pozostałe elementy: potencjometr P. Zależnie od tego, co chcemy z naszą maszynką zrobić, będzie to albo potencjometr montażowy albo potencjometr "normalny" z ośką zaopatrzoną w pokrętło i wyprowadzoną na zewnątrz obudowy. Najlepiej potencjometr o charakterystyce liniowej (zależność zmiany oporu od kąta) i oporności 100 – 200 kiloomów. Opornik R zabezpieczający o oporności ok 50 kiloomów. Zabezpiecza on tranzystor T1 przed przepływem nadmiernego prądu przez bazę.

Przekaźnik został umieszczony w obwodzie emitera zespołu tranzystorów. Może on być także umieszczony w kolektorze tranzystora T3. Dwa schematy pokazują oba warianty rozwiązania. Czym się różnią? Umieszczenie "w emiterze" daje układ bardziej stabilny jego wzmocnienie napięciowe jest (ciekawostka?) mniejsze od 1. Umieszczenie przekaźnika w kolektorach zespołu tranzystorów daje układ bardziej czuły, ale jednocześnie i kapryśny i o wielkim wzmocnieniu napięciowym, lecz o mniejszej oporności wejściowej. Co to wszystko znaczy, będę się starał stopniowo wyjaśniać.

Czujnik wykonujemy samemu. Jego konstrukcja zależy od tego, co ma ten czujnik robić. Jeśli na przykład ma on sygnalizować zalanie piwnicy, to umieszczamy gdzieś na podłodze dwa kawałki blachy przedzielone jakimś materiałem higroskopijnym na przykład bawełnianą szmatką, tak, że pojawienie się wody spowoduje jej nasączenie. Gdzie i jak umieścić, to kwestia sprytu i eksperymentów: szmatka nie może ulec zawilgoceniu z innych powodów (bo na przykład w piwnicy w ogóle jest wilgotno). Dobrze jest wykonać elektrody z czegoś nierdzewnego na przykład z blachy kwasoodpornej.

Możesz spróbować w miejsce czujnika wilgotności wsadzić fotoopornik. Ja stosowałem z serii o nazwie najprawdopodobniej RPP 121. Niestety są one niepodpisane i tu właśnie przykład kłopotów jakie się zdarzają, gdy przepadną dane elementów. Za czujnik światła może także robić fotodioda (przykładowy typ: BPYP 44) . Zastosowanie stosunkowo łatwego w zakupie fototranzystora może wymagać przeróbki układu.

W N U M E R Z E

| |

DZIAŁY STAŁE | |

| Spis treści | 01 |

| 451 Fahrenheita | 02 |

| Literatura | 03 |

| Bookiet | 04 |

| Recenzje | 05 |

| Spam (ientnika) | 07 |

| Galeria | 08 |

| Ludzie listy piszą | 09 |

| Permanentny PMS | 10 |

| Wywiad | 11 |

PUBLICYSTYKA | |

| W. Świdziniewski | 12 |

| Andrzej Zimniak | 13 |

| Andrzej Pilipiuk | 14 |

| M. Kałużyńska | 15 |

| Adam Cebula | 16 |

| Adam Cebula | 17 |

| Piotr A. Wasiak | 18 |

| Adam Cebula | 19 |

| Tomasz Pacyński | 20 |

| M. Koczańska | 21 |

PARA, NAUKA I OBOK | |

| Magdalena Kozak | 22 |

| Adam Cebula | 23 |

| Tomasz Zieliński | 24 |

LITERATURA | |

| Tomasz Pacyński | 25 |

| Zuska Minichova | 26 |

| Magdalena Popp | 27 |

| Natalia Garczyńska | 28 |

| Paweł Paliński | 29 |

| K. Ruszkowska | 30 |

ZAKUŻONA PLANETA | |

| PS | 31 |

NA CO WYDAĆ KASĘ | |

| Miroslav Žamboch | 32 |

| Anna Brzezińska | 33 |

| Robin Hobb | 34 |

| Marcin Wolski | 35 |

|

| |